При современном уровне автоматизации производства и стремлению к увеличению его эффективности, на первый план выходит контроль качества работы оборудования. Контактные измерительные системы (ИС) для станков, оснащенных ЧПУ, стали неотъемлемым элементов множества техпроцессов. В статье расскажем про их классификацию и практическом применении.

Контактные измерительные системы для производственных станков

При современном уровне автоматизации производства и стремлению к увеличению его эффективности, на первый план выходит контроль качества работы оборудования. Контактные измерительные системы (ИС) для станков, оснащенных ЧПУ, стали неотъемлемым элементов множества техпроцессов. В статье расскажем про их классификацию и практическом применении.

Содержание:

- Классификация контактных измерительных систем

- Направления использования датчиков на производстве

- Контактные ИС на практике

Классификация контактных измерительных систем

Все ИС, которыми оборудуются станки с числовым программным управлением, можно классифицировать по четырем признакам.

- По направлению деятельности оборудования. В зависимости от специфики инструмента и вида обработки детали, датчики могут быть:

- для шлифовальных установок;

- для токарных станков;

- для фрезерных или обрабатывающих комплексов.

- По назначению измерительного устройства. ИС могут выполнять несколько разных функций:

- наладка инструментов;

- измерение детали, заготовки.

- По способу взаимодействия с измеряемой поверхностью. В процессе работы устройства могут по-разному считывать информацию:

- контактным методом — с помощью специального наконечника (3D-щуп для станка) из керамики, двуокиси циркония, синтетического рубина или твердосплавного материала;

- бесконтактные датчики — работают на основе передачи лазерного излучения от специального светодиода фотоприемнику.

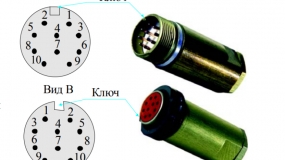

- По методу обмена информацией между датчиком и ЧПУ станка. Чтобы связка станок-датчик работала продуктивно, должна быть налажена надежная двухсторонняя связь. Она обеспечивается определенной системой передачи сигналов. Различают:

- Проводную

- Индуктивную

- Радиочастотную

- Оптическую

Выбор той или иной системы зависит от типов датчика и оборудования. Например, на станках для токарных работ, датчик — это сменная часть револьверной поворотной головки. На обрабатывающих центров он монтируется в шпиндель, как и другой инструмент.

Направления использования датчиков на производстве

Возможности измерительных систем для станков разнообразны. Поэтому на производственных предприятиях их используют сразу в нескольких направлениях.

Наладка инструмента

Чтобы исключить возможность влияния человеческого фактора при ручной наладке оборудования, токарные станки с числовым программным обеспечением и обрабатывающие комплексы оснащают измерительными системами. Это позволяет сократить сроки ввода в эксплуатацию, внесения корректировок, а также автоматизировать наладку.

Основные преимущества для производства:

- сокращение времени простоя оборудования;

- своевременная диагностика поломки инструмента;

- автоматические коррекции работы;

- снижение рисков возникновения ошибок оператора;

- высокая точность определения размеров инструмента.

Установка заготовки

При использовании бесконтактных измерительных систем требуются дорогие зажимные приспособления, трудоемкая работа по корректной установке заготовки с применением циферблатных индикаторов. Вариант, когда измерительный элемент находится в шпинделе или револьверной головке, как при контактных измерениях, имеет несколько достоинств:

- сокращение объемов брака;

- рост производительности;

- универсальность относительно количеству деталей в партии;

- уменьшение времени простоев;

- отсутствие человеческого фактора.

Измерение детали

Чтобы поддерживать необходимый уровень точности и качества производства, обрабатываемую заготовку или деталь можно измерить еще в процессе ее изготовления. Это обусловлено тем, что ручное определение размеров зависит от опыта оператора, а перемещение изделия на координатно-измерительную машину не всегда предусмотрено техпроцессом.

Применение датчиков в этой области дает несколько преимуществ:

- автокоррекции при возникновении погрешностей;

- сокращение простоев;

- дополнительный мониторинг автоматизированных процессов;

- проверка первой детали партии при ее смене.

Контактные ИС на практике

Сферы применения современных измерительных систем непрестанно расширяются. Уже сейчас существуют датчики, оптимизирующие обработку стекла, мрамора, контролирующие уровень вибрации. Рассмотрим несколько распространенных практических примеров:

- Выверка положения заготовки и определение точки привязки

Для корректной ориентации базовых поверхностей важно точно расположить заготовку. Это реализуют двумя способами: вращением координатных осей или вращением круглого стола. Чтобы сократить затрачиваемое на это время, используют контактный щуп.

Работа проходит в три этапа:

- Установка заготовки в любом положении.

- 3D щуп выявляет наклон детали.

- ЧПУ корректирует положение заготовки.

Скорость и точность определения точки привязки — важное условие качественной обработки. Щуп позволяет делать это автоматически, а значит, существенно экономит время.

- Измерение инструмента

Какие параметры инструмента нужно регулярно контролировать:

- размеры отдельных зубьев;

- радиус и длину фрезерного инструмента;

- степень его износа.

Важна и оперативность в обнаружении поломок. Это можно выполнить с помощью контактного и бесконтактного щупа, не снимая инструмент с установки. Контактный щуп передает информацию об измерениях, а ЧПУ фиксирует, чтобы использовать в дальнейших расчетах. Если контактный элемент выполнен в прямоугольной форме, то получится измерить и профиль токарного инструмента. Бесконтактный щуп при помощи лазерной системы быстро и точно работает с самыми компактными или хрупкими оснастками.

Заказать оборудование, инструменты или комплектующие с доставкой по всей России вы можете в нашем интернет-магазине. Мы работаем по безналичному расчету и сотрудничаем с разными курьерскими компаниями. Оформляйте заказ на сайте или связывайтесь с нами по телефону для получения подробной консультации.